生產(chǎn)作業(yè)控制(PAC)的秘訣

一、生產(chǎn)計(jì)劃和控制的過(guò)程分析

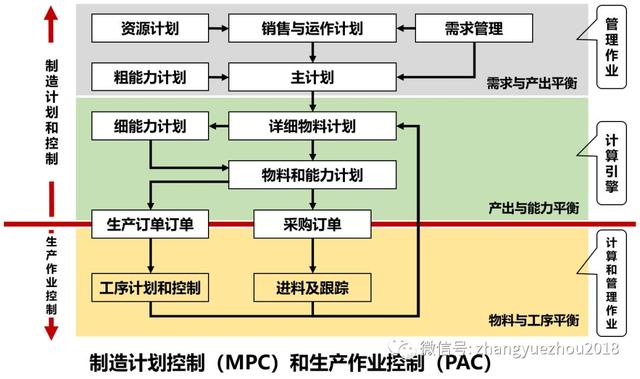

生產(chǎn)計(jì)劃和控制分為兩個(gè)核心環(huán)節(jié),制造計(jì)劃控制階段和生產(chǎn)作業(yè)控制階段,且兩個(gè)階段的重點(diǎn)任務(wù)和難點(diǎn)各不相同。

其中:

制造計(jì)劃控制階段的目標(biāo)是響應(yīng)需求,最大限度地滿足客戶需求。

生產(chǎn)作業(yè)控制階段的目標(biāo)是追求產(chǎn)出,最大限度地追求產(chǎn)出的基礎(chǔ)上不延誤需求,讓需求延誤最小。

1、制造計(jì)劃控制階段

制造計(jì)劃控制階段的核心是輸出主計(jì)劃(MPS)。正常而言主計(jì)劃(MPS )由預(yù)測(cè)訂單、補(bǔ)庫(kù)訂單、銷售訂單、新產(chǎn)品試產(chǎn)訂單構(gòu)成。預(yù)測(cè)訂單是管理的重點(diǎn)或難點(diǎn)。

一般而言,預(yù)測(cè)訂單是由市場(chǎng)和銷售部門主導(dǎo),經(jīng)過(guò)S&OP程序產(chǎn)生。補(bǔ)庫(kù)訂單,由工廠的PMC部門主導(dǎo)。銷售訂單、新產(chǎn)品試產(chǎn)訂單都是明確的需求不不是太難。

主計(jì)劃的確認(rèn)過(guò)程,是管理過(guò)程,是數(shù)據(jù)、程序和經(jīng)驗(yàn)驅(qū)動(dòng)的結(jié)果。

主計(jì)劃(MPS)確認(rèn)后,或采用MRP(物料需求計(jì)劃)系統(tǒng),或采用APS(高級(jí)計(jì)劃和排程)系統(tǒng),進(jìn)行相關(guān)需求的分解和確認(rèn)。

MRP(物料需求計(jì)劃)由于是無(wú)限產(chǎn)能、前置周期方式解析主計(jì)劃(MPS)相關(guān)需求,且有凈需求/毛需求、單單/周期等組合,手工作業(yè)量會(huì)比較大,需要做較大的手工干預(yù)和協(xié)同。MRP(物料需求計(jì)劃)一般以車間工單方式控制為主,即使采用了MRPII,到了工序任務(wù),但資源也僅僅到了資源組,無(wú)法做到單資源的需求。

APS(高級(jí)計(jì)劃和排程)是基于物料約束、產(chǎn)能約束、工藝約束和優(yōu)化規(guī)則的計(jì)算,生產(chǎn)任務(wù)的開(kāi)工/完工完全是基于約束條件計(jì)算,并直接管理至工序任務(wù)和獨(dú)立資源,管理的顆粒度和計(jì)算精度要細(xì)的多,更容易實(shí)現(xiàn)動(dòng)態(tài)控制的環(huán)境。

MRP(物料需求計(jì)劃)和APS(高級(jí)計(jì)劃和排程)是計(jì)算引擎,是基于MPS(主計(jì)劃)和相關(guān)參數(shù)(物料、產(chǎn)能、工序和優(yōu)化等)的計(jì)算。

制造計(jì)劃控制一般是長(zhǎng)時(shí)間維度,最短時(shí)間維度為天

2、生產(chǎn)作業(yè)控制階段

生產(chǎn)作業(yè)控制過(guò)程是產(chǎn)能與物料的平衡過(guò)程,其平衡分為兩個(gè)層面:自制件之間的平衡和自制件與采購(gòu)件之間的平衡。

由于需求、產(chǎn)能、供應(yīng)的波動(dòng),需要在波動(dòng)的狀態(tài)下,保持交付好、產(chǎn)出高和庫(kù)存低。

生產(chǎn)作業(yè)控制階段,是短周期的,一般最長(zhǎng)以天為單位,1-3天足夠了,然后滾動(dòng)方式控制。

二、生產(chǎn)作業(yè)控制(PAC)的秘訣

根據(jù)主計(jì)劃(MPS)需求,如何做好生產(chǎn)作業(yè)控制(PAC)是一項(xiàng)高級(jí)技術(shù),不是基于經(jīng)驗(yàn)可以做好,需要一套科學(xué)的方法。

一本需要采用三個(gè)管理動(dòng)作:

1、“倒排順投“車間工單

ERP的管理顆粒度,一般是車間工單。車間工單由MRP系統(tǒng),根據(jù)主計(jì)劃(MPS)產(chǎn)生。

如何控制車間的生產(chǎn)任務(wù)(MO)的投放是關(guān)鍵了。而投放生產(chǎn)任務(wù)(MO)的關(guān)鍵是對(duì)生產(chǎn)任務(wù)(MO)的排序。

1)倒排

倒排的含義是,所有的車間的生產(chǎn)任務(wù)(MO)都與銷售訂單交期的緊迫程度排序,而且是全工廠所有車間的生產(chǎn)任務(wù)(MO)都與銷售訂單的優(yōu)先序一樣,實(shí)現(xiàn)全局優(yōu)先順序的一致。銷售訂單的優(yōu)先序,可以采用EDD和CR都可以的。

2)順投

根據(jù)車間的生產(chǎn)任務(wù)(MO)的優(yōu)先順序投料,齊套了才允許開(kāi)工。而且不能讓車間的在制品太多。車間在制品的多少保持穩(wěn)定即可,如機(jī)加工車間,就是保持3-4天的在制品量,既不要太多,也不要太少。順序生產(chǎn)即可。

倒排、順投,是保持車間穩(wěn)定生產(chǎn)的前提條件,需要嚴(yán)格執(zhí)行。

2、“誰(shuí)急誰(shuí)用”的產(chǎn)能、物料投放策略

工廠的資源,可以細(xì)分為資金、物料、產(chǎn)能和管理者的關(guān)注度。

誰(shuí)急誰(shuí)用的含義是:那個(gè)車間的生產(chǎn)任務(wù)(MO)緊急,就把“資金”、“物料”、“產(chǎn)能”、“關(guān)注度”投放至該生產(chǎn)任務(wù)(MO)。

一般情況下,物料還有“誰(shuí)買誰(shuí)用”的,就是依據(jù)銷售訂單來(lái)采購(gòu)物料,做到銷售訂單和采購(gòu)訂單的一一對(duì)應(yīng),這其實(shí)需要非常細(xì)致的管理作業(yè)保障。建議中小制造企業(yè),千萬(wàn)別做,難度有點(diǎn)大。

企業(yè)各項(xiàng)資源的“誰(shuí)急誰(shuí)用”確保了聚焦,確保了流動(dòng)性。

3、“近細(xì)遠(yuǎn)粗”的控制模式

由于變動(dòng)性的存在,遠(yuǎn)期的不可能控制的非常細(xì),但是需要關(guān)注。

“近細(xì)”,也是有所分工。一般對(duì)物料的管控要細(xì),對(duì)產(chǎn)能或作業(yè)的控制稍微可以粗一些,我定義為“物細(xì)事粗”:

物細(xì),指物料控制必須要細(xì),因?yàn)槲锪襄e(cuò)誤,那什么都浪費(fèi)了。尤其是有限的產(chǎn)能浪費(fèi),對(duì)計(jì)劃的控制損失很大。物細(xì),體現(xiàn)在兩個(gè)方面,第一是生產(chǎn)準(zhǔn)備階段,要做到人,機(jī),料,法,環(huán)的齊套,在齊套條件下開(kāi)工。第二是作業(yè)過(guò)程的控制,要做到標(biāo)準(zhǔn)化作業(yè),確保質(zhì)量的合格。

事粗,一般性的流程作業(yè)可以簡(jiǎn)化和優(yōu)化,最好與信息系統(tǒng)的作業(yè)流程一直,盡量做標(biāo)準(zhǔn)化的前置設(shè)置,尤其不要在流程中增加N多的審批動(dòng)作,加快工作任務(wù)的流動(dòng)。

三、結(jié)語(yǔ)

制造計(jì)劃控制和生產(chǎn)作業(yè)控制,一般稱之為生產(chǎn)計(jì)劃和控制,可惜現(xiàn)有很多的理論書(shū)籍與實(shí)際的應(yīng)用場(chǎng)景都有較大的偏差,至少我還沒(méi)有看到一本理論與實(shí)際結(jié)合的書(shū)籍,希望我自己可以做到。

生產(chǎn)計(jì)劃和控制,不僅需要理論知識(shí)和實(shí)際工作經(jīng)驗(yàn),更需要懂得信息系統(tǒng)。至少需要對(duì)ERP、MES和APS系統(tǒng)有足夠的理解,對(duì)APS系統(tǒng)需要精通,否則很難成為生產(chǎn)計(jì)劃和控制的高手。

詳細(xì)請(qǐng)咨詢客服。